溶射技術開発研究所

R&Dビジョン

溶射技術開発研究所では、当社の経営方針・環境方針に基づき、技術開発の基本方針を策定しています。4つの視点に基づいて研究開発テーマを推進し、組織や仕組みをフレキシブルに変化させながら、未来に貢献する革新的機能皮膜の開発に取り組みます。

74期 技術開発の基本方針

- 先端的皮膜開発

環境・半導体分野への注力と知財戦略 - 環境負荷低減

高機能皮膜、装置開発による環境貢献 - モノづくりの高度化

機械学習・計算科学の積極活用 - 多様な人財育成

先端技術への取り組みと人財育成

コア技術

溶射技術開発

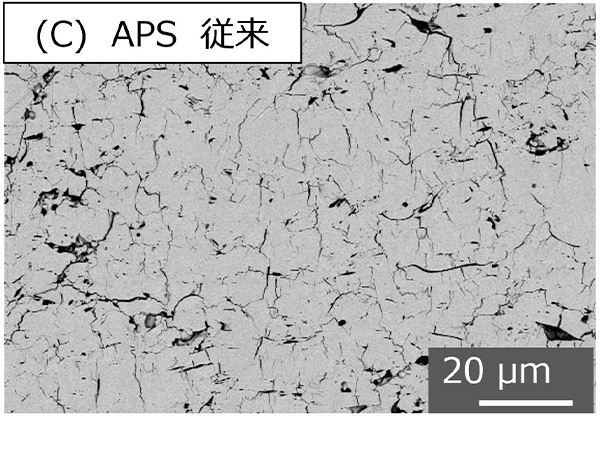

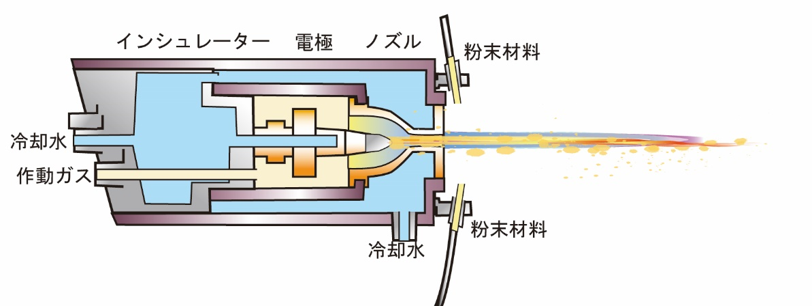

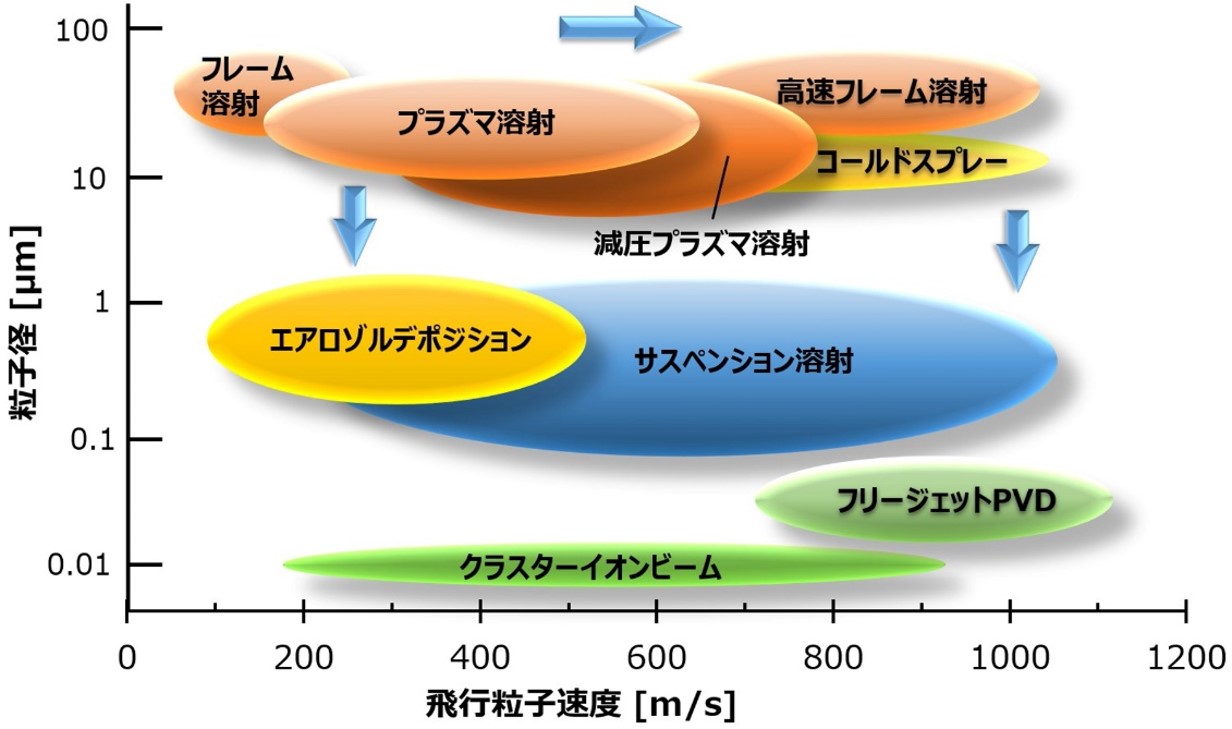

溶射プロセスは、プラズマ溶射や高速フレーム溶射法を中心に、環境・エネルギー、産業機械、医療など様々な分野で実用化されています。現状の溶射プロセスの大きな開発トレンドは、溶射材料の微粒子化による皮膜構造制御と、溶射飛行粒子の高速化による皮膜の緻密化であり、これによって皮膜特性の高機能化を図ることができます。

そこで溶射中の飛行粒子の速度・温度のモニタリングを行い、溶射粉末や成膜条件を最適化しながら、従来技術では実現できなかった高機能皮膜の実現を目指しています。また、今後の開発トレンドとして、溶射施工時の環境負荷低減技術についても要求が高まるものと予想され、社会や顧客のニーズにマッチングした溶射技術開発を行っていきます。

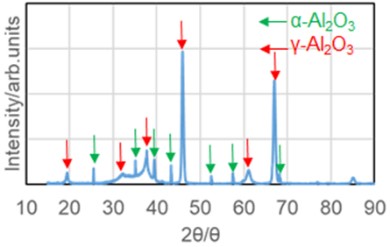

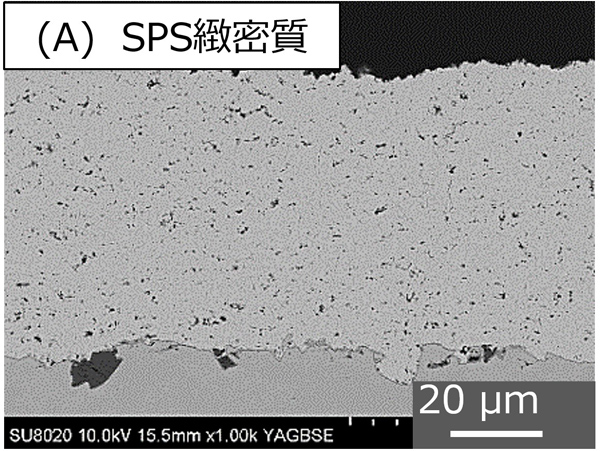

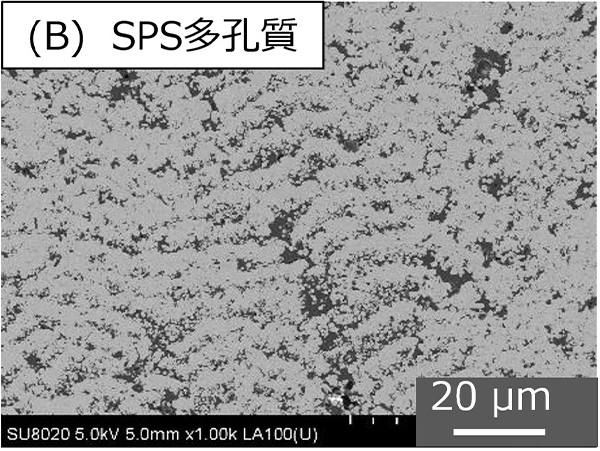

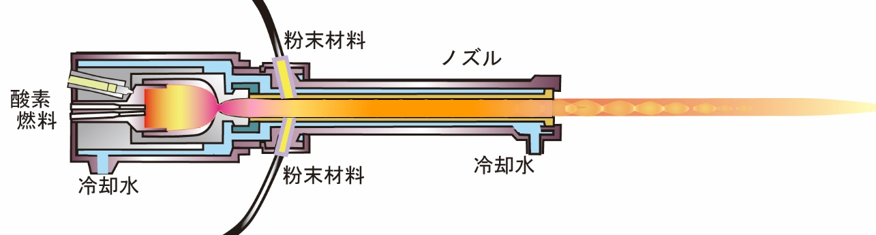

サスペンション溶射(SPS, SHVOF)

サスペンション溶射は、溶射材料をサスペンション(懸濁液)状態で供給する新しい溶射方法であり、材料粉末をサスペンションとすることで、微粒子粉末材料の溶射が可能になりました。これをプラズマ溶射で成膜するサスペンションプラズマ溶射(SPS)や、高速フレーム溶射と組み合わせたサスペンション高速フレーム溶射(HVOF)による皮膜開発を進めています。成膜に微粒子粉末を用いることで皮膜中の気孔を低減した超緻密皮膜や、逆に溶射条件を調整すれば超多孔質皮膜も得ることができます。超緻密皮膜では耐摩耗性向上、超多孔質膜では低熱伝導化や触媒担持等、目的に応じた皮膜作製が可能です。当研究所では、この溶射技術を用いた皮膜開発や皮膜特性評価、応用開発などを行っています。

プロセス開発

プロセス開発では、顧客のニーズに合わせた問題解決法を提案するため、化学反応や物理的効果を利用した溶射以外の成膜プロセスの開発を行っています。その中でも、レーザを用いた表面改質やクラッドプロセスの研究に注力しており、皮膜特性評価やアプリケーション開発を積極的に進めています。さらに、物理蒸着法(PVD)や化学蒸着法(CVD)に代表される薄膜技術、ウェットプロセスなどの成膜技術にも取り組んでおり、DLCやセラミック、特殊樹脂のコーティングなど多岐にわたる対応が可能となっています。今後もあらゆる業種・業界に対し、環境にやさしいプロセス開発や皮膜開発を進めて行きます。

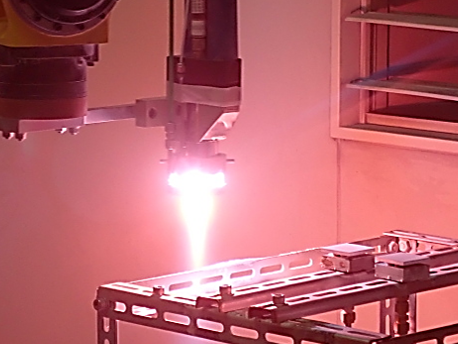

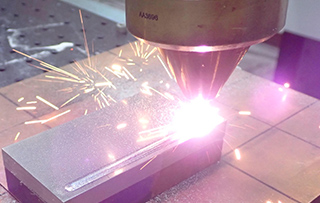

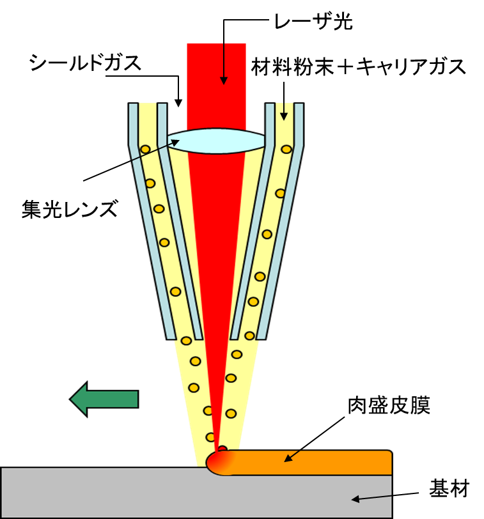

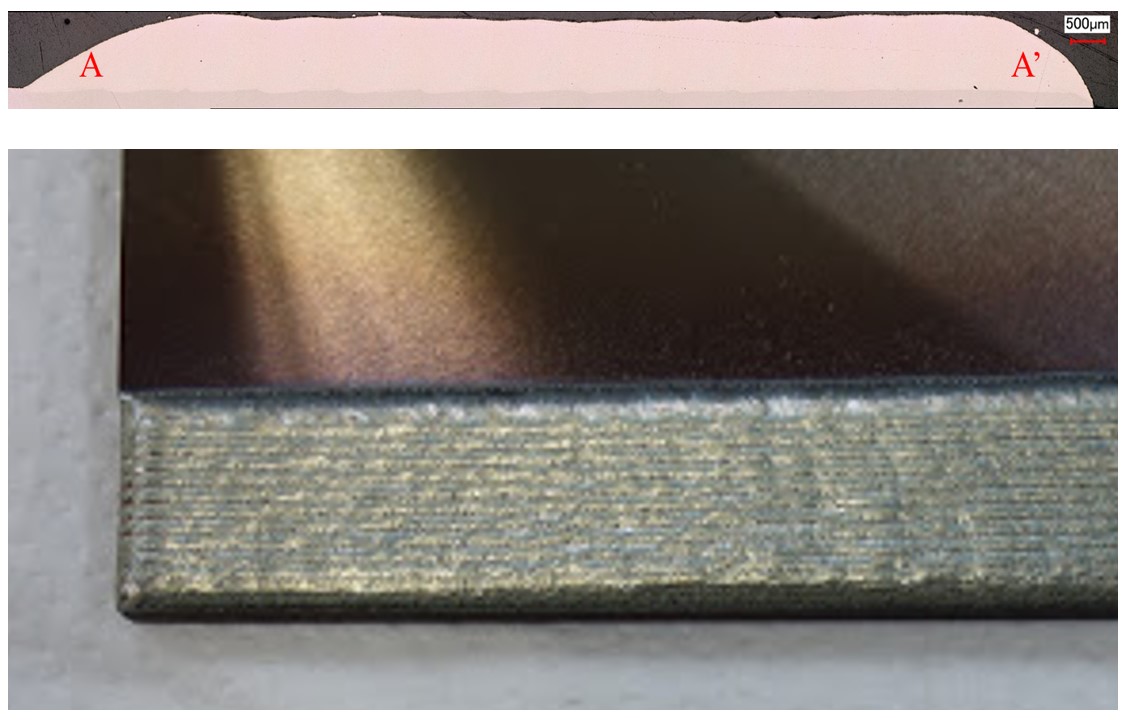

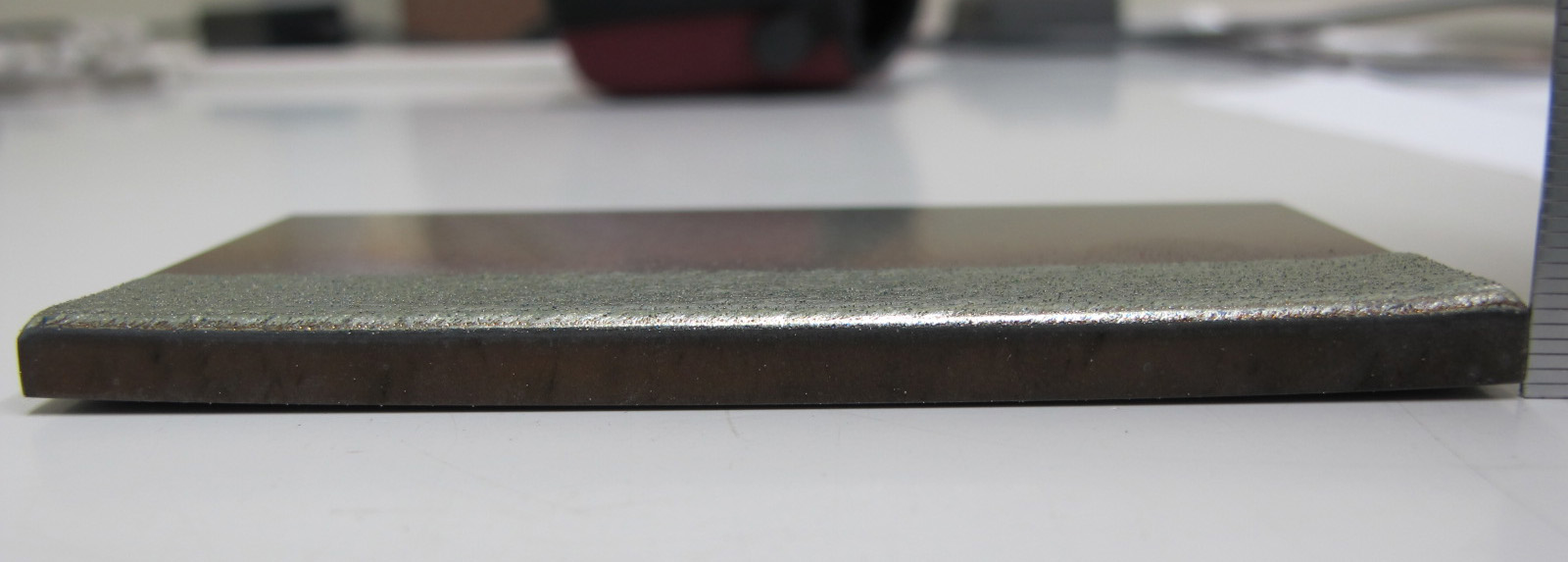

レーザ技術(レーザクラッド)

レーザクラッドとは熱源にレーザビームを用いた肉盛技術であり、材料粉末をレーザの焦点位置に投入し、基材表面に溶融接合する事でレーザ肉盛層を成膜する技術です。本技術は従来の肉盛技術に比べて、基材への入熱が小さいことから、加工時の熱ひずみや皮膜への基材の希釈を最小限に抑えることができます。また、レーザを用いた成膜技術は、溶射技術に比較して低出力でありながら成膜時の材料歩留まりが高く、環境にもやさしい技術です。当研究所では、本技術を用いた耐食性、耐摩耗性、耐キャビテーション性等に優れた機能皮膜の開発やそのアプリケーション開発に取り組んでいます。

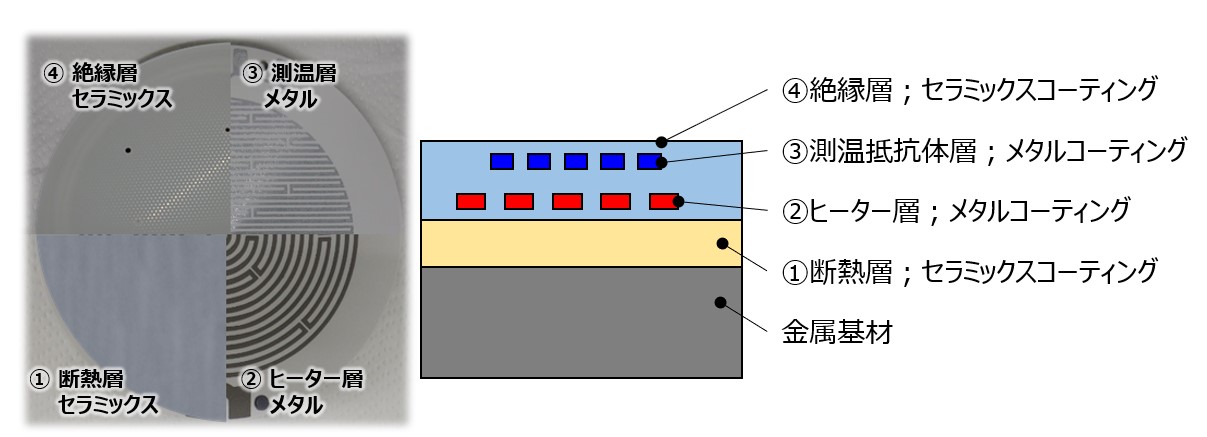

機能性部品化技術(半導体)

情報化社会の急速な拡大に伴い、膨大な情報を記憶・処理するために半導体素子は微細化や三次元積層化されています。これらの半導体製造装置部品には溶射などの高機能皮膜が施工され、半導体素子の品質向上や生産性向上に大きく寄与しています。

当研究所では、半導体製造装置向けに寿命延長・低発塵を目的としたセラミックコーティング部品、ウェーハを保持し温度調節が可能な静電チャック、ヒーターや測温機能を備えた各種部品を中心に、高機能皮膜の開発を行っています。皮膜設計においては、構造、伝熱、流体などのCAEソフトも活用しながら、迅速かつ効率な部品開発に取り組んでいます。

評価・分析

当研究所では、試作された各種コーティングを中心に様々な評価・分析を行っています。皮膜開発では顧客の求める要求性能をクリアする必要があるため、コーティングの物性調査や分析評価を通じて、初めて要求性能に適う皮膜開発を行うことができます。実際の評価・分析業務では、表に示される代表的な分析評価項目とともに、必要に応じて実機模擬試験または品質管理を目的とした分析など、既存装置に留まらず、より実機適用に即した物性評価を行うべく、新たな試験方法・試験装置の開発にも取り組んでいます。

表1 評価・分析項目の一覧表(一例)

| 分析評価 | 化学分析 | エネルギー分散型X線分析(EDS) | |

|---|---|---|---|

| X線回折(XRD)/結晶相同定、薄膜対応、RIR定量 | |||

| 熱重量・示差熱分析(TG-DTA) | |||

| 物理分析 | ビッカース硬さ(HV)測定、ロックウエル硬さ | ||

| 表面粗さ測定、3D粗さ測定 | |||

| レーザ粒度分析 | |||

| 物性評価 | 耐摩耗性 | スガ式摩耗試験、摩擦摩耗試験、ラビング試験、大越式摩耗試験 | |

| 耐エロ―ジョン性 | 高温ブラストエロ―ジョン試験、スラリーエロ―ジョン試験、キャビテーションエロ―ジョン試験 | ||

| 耐食性 | 電気化学測定、CASS試験、塩水噴霧試験、各種浸漬試験 | ||

| 密着性 | 密着力試験、スクラッチ試験、せん断破壊試験、曲げ試験 | ||

| 耐熱性 | 高温保持試験、熱衝撃試験、バーナ加熱試験 | ||

| 組織観察 | 顕微鏡観察 | 走査型電子顕微鏡(SEM、FE-SEM)、レーザ顕微鏡、イオンミリング、マイクロスコープ、光学顕微鏡 | |